|

工業(yè)鍋爐容量較小,參數(shù)低,故此運(yùn)行效率較低,一般為65%左右,其節(jié)能潛力較大。除了改善燃燒、降低灰渣含碳量以外,降低排煙溫度減少熱量損失是提高工業(yè)鍋爐效率的重要措施。工業(yè)鍋爐的省煤器和空氣預(yù)熱器的效率不高,因之熱管技術(shù)在工業(yè)鍋爐尾部的應(yīng)用顯得非常重要。我們在國內(nèi)數(shù)百家單位使用熱管余熱回收起到很好的效果。

表1列出了工業(yè)鍋爐改裝熱管空氣預(yù)熱器前后的參數(shù)對比,可以看出改裝后鍋爐的效率提高了10%,表2列出了工業(yè)鍋爐尾部熱管空氣預(yù)熱器的參數(shù)。

表1. KZL4-13-A型鍋爐熱工對比試驗表

|

項 目 |

鍋爐改裝前 |

鍋爐改裝后 |

|

Ⅰ |

Ⅱ |

Ⅰ |

Ⅱ |

|

出力 /(kg/h)

煤量 /(kg/h)

低位發(fā)熱量 /(kJ/kg)

爐膛溫度 /℃

冷風(fēng)溫度 /℃

熱風(fēng)溫度 /℃

爐渣含碳量 /%

飛灰含碳量 /%

煤含碳量 /%

RO2

O2

αpy

Tpy /℃

q2

q3

q4

q5

q6

正平衡效率 /%

反平衡效率 /% |

3472

576.75

21372

887.94

37.1

22.38

45.94

56.43

11.94

7.28

1.59

175.54

7.24

1.0

11.45

2.9

0.71

71.75

75.81 |

3595

600.09

20791

969.4

39.73

25.12

41.78

45.19

11.11

8.29

1.61

177.32

7.54

0.79

14.84

2.9

0.66

73.23

73.27 |

4016.23

562.2

23337

1090

24.83

121.2

15.84

26.09

24.79

10.3

9.3

1.75

135.9

6.88

2.20

6.35

2.9

0.34

80.35

81.28 |

3716.80

472.3

24737

1078

23.97

118.9

8.56

18.03

24.05

8.2

11.78

2.20

127.56

8.66

1.83

3.9

2.9

0.24

83.71

82.98 |

表2. 熱管換熱器主要參數(shù)

|

名稱 |

1t/h鍋爐 |

2t/h鍋爐 |

4t/h鍋爐 |

|

熱管直徑 d0/mm

熱管直徑 di/mm

翅片高度 hφ/mm

翅片厚度 δφ/mm |

32

26

15

1.2 |

32

26

15

1.2 |

32

26

15

1.2 |

|

翅片

間隙 |

熱段 /mm |

6.2 |

6.2 |

6.2 |

|

冷段 /mm |

4.2 |

4.2 |

4.2 |

|

熱管長度 l/mm

冷凝段 lc/mm

蒸發(fā)段 le/mm

迎風(fēng)面寬度 b/mm

管數(shù) n/根

迎面管數(shù) /根

排數(shù) /排

煙氣進(jìn)口流速 /(m/s)

空氣出口流速 /(m/s)

冷風(fēng)進(jìn)口流速 /(m/s)

冷風(fēng)出口流速 /(m/s)

總傳熱量 /kw

煙氣量 /(kg/h)

空氣量 /(kg/h)

煙氣溫差 /℃

空氣溫差 /℃

管內(nèi)最高溫度 /℃

最低管壁溫度 /℃ |

1000

313

469

341

36

5

8

12.64

11.2

8.2

10.9

4.08×10

1800

1300

70

96

198.9

110.5 |

1000

405

580

545

60

8

8

12.75

11.2

7.8

10.6

8.64×10

3555

2568

71

101

204

109.28 |

1000

465

845

748

84

11

8

12.98

11.36

8.16

11.12

18.2×10

7110

5115

76

106.6

213.2

113.5 |

應(yīng)用實例:某化工廠一臺6.5T/h的蒸汽鍋爐,由于省煤器及空氣預(yù)熱器效率不高,鍋爐出口排煙溫度在220℃左右。回收這部分低溫余熱可以獲得較大的經(jīng)濟(jì)效益。

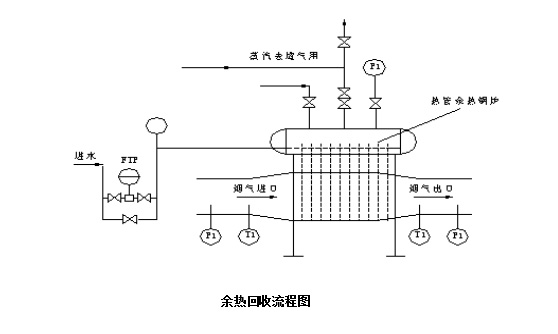

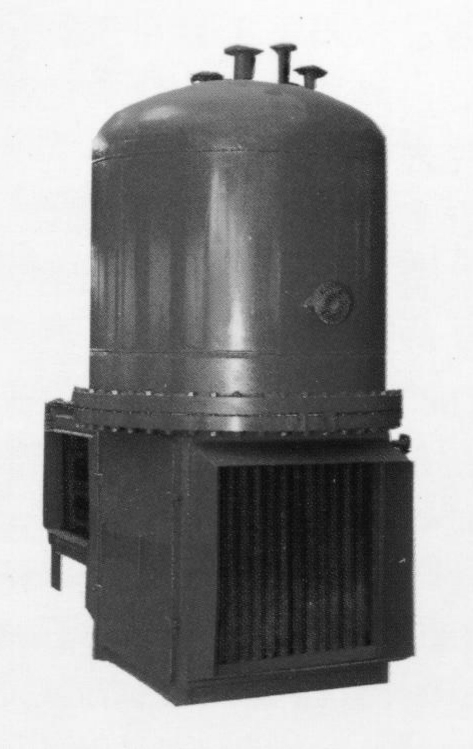

在鍋爐出口的煙道中裝設(shè)熱管蒸汽發(fā)生器,出鍋爐溫度為220℃左右的煙氣經(jīng)過熱管的蒸發(fā)段,降至140℃以下,經(jīng)引風(fēng)機(jī)送入煙筒。給水溫度為90℃左右,產(chǎn)生0.25Mpa(絕壓)飽和蒸汽送給工藝工段使用。運(yùn)行6個月后,檢查熱管基本無積塵、無腐蝕現(xiàn)象,由于鍋爐操作負(fù)荷的變動,該蒸汽發(fā)生器進(jìn)口溫度一直在180~220℃之間波動,但出口溫度始終在140℃以下。運(yùn)行3個月、6個月的測試結(jié)果如表3:

由此可見:在長期運(yùn)行過程中,煙氣的溫度始終保持65℃左右,該裝置的平均熱負(fù)荷(以產(chǎn)生蒸汽量計)為7.15ⅹ105KJ/hr,相當(dāng)于節(jié)約標(biāo)準(zhǔn)煤35Kg/h(標(biāo)準(zhǔn)煤按104KJ/Kg,鍋爐效率按70%計),年節(jié)省標(biāo)準(zhǔn)煤277.2噸,每噸150元計,年收益為4.158萬元。

熱管蒸氣發(fā)生器應(yīng)用實例

表3. 應(yīng)用熱管的余熱鍋爐熱負(fù)荷測試結(jié)果

|

測定次數(shù)

項 目 |

1 |

2 |

3 |

|

測定時間 |

1982.3.31 |

1982.6.8 |

1982.6.9 |

|

測

定

方

法 |

煙氣流量

煙氣溫度

給水流量

蒸汽干度 |

風(fēng)速儀

熱電偶溫度計

計量桶

堿度法 |

畢托管加微壓計

熱電偶溫度計

渦輪流量計

堿度法 |

畢托管加微壓計

熱電偶溫度計

渦輪流量計

堿度法 |

|

煙

氣

側(cè)

數(shù)

據(jù) |

煙氣平均流速(m/s)

煙氣溫度℃

煙氣流量(標(biāo)態(tài))(m3/h)

副線泄露煙氣流量(標(biāo)態(tài))(m3/h)

通過熱管煙氣流量(標(biāo)態(tài))(m3/h)

進(jìn)口煙氣溫度℃

出口煙氣溫度℃

煙氣溫降℃

煙氣放出熱量KW

煙氣側(cè)熱損% |

5.504

101

7458

260

7198

208.9

139

69.9

195

3 |

12.4

208

10134.5

260

9874.5

198

136

64

230

3 |

12.4

204

10209.2

260

9949.3

204

140

64

240

3 |

|

煙氣側(cè)實際供熱量KW |

190 |

224 |

233 |

|

水

蒸

氣

側(cè)

數(shù)

據(jù) |

給水溫度℃

蒸汽壓力Mpa

蒸汽干度%

給水流量Kg/h

蒸汽帶走熱量KW

蒸汽側(cè)熱損%

蒸汽側(cè)熱負(fù)荷KW |

54.9

0.13

3.6

267

178

3

183 |

62

0.15

3.6

324.73

203

3

209 |

65

0.12

3.6

327.8

203

3

209 |

|

蒸汽側(cè)與煙氣側(cè)熱負(fù)荷誤差%

熱管余熱鍋爐壓力降Pa |

3.7

536 |

6.3

400 |

9.1

400 |

|

備 注 |

7次測量數(shù)據(jù)平均,累計進(jìn)水時間198min,進(jìn)水881Kg |

累計進(jìn)水時間119min,進(jìn)水650Kg,液位計漏水20Kg/h |

累計進(jìn)水時間115min,進(jìn)水628.2Kg,液位計漏水20Kg/h |

|